数控机床两轴瞬态同步控制方法的研究与应用

摘要数控机床插补曲线时,一般把曲线分割成若干段直线来进行插补。插补每段直线时,数控机床的两轴需同时进给一定量,但是在进给的过程中由于驱动的负载不同,数控机床两进给轴响应的瞬态过程不同步,造成较大的插补偏差。因此,能否在两进给轴响应的瞬态过程中实现同步控制已成为一项关键技术。交流伺服系统是数控机床重要部分之一,它在决定数控机床精度方面起着至关重要的作用。交流伺服系统的响应特性与驱动器的控制参数和驱动负载的大小相关。为了得到更好的控制特性,需要辨识驱动负载,从而根据负载大小确定驱动器的控制参数。数控机床在插补曲线时,调整响应较快轴的驱动器控制参数,使其与响应较慢的轴的瞬态响应速度保持同步,从而实现...

相关推荐

-

人教PEP英语-((开学摸底测试 综合提升卷)2023-2024学年五年级英语上册开学摸底考试卷(一)(人教PEP版)VIP免费

2024-09-30 11

2024-09-30 11 -

人教PEP英语-((开学摸底测试 重难点必刷卷)2023-2024学年四年级英语上册开学摸底考试卷(二)(人教PEP版)VIP免费

2024-09-30 11

2024-09-30 11 -

人教PEP英语-((开学摸底测试 重难点必刷卷)2023-2024学年五年级英语上册开学摸底考试卷(二)(人教PEP版)VIP免费

2024-09-30 10

2024-09-30 10 -

人教PEP英语-((开学摸底测试 综合提升卷)2023-2024学年四年级英语上册开学摸底考试卷(一)(人教PEP版)VIP免费

2024-09-30 10

2024-09-30 10 -

人教PEP英语-(2023-2024学年六年级英语上册开学摸底考试卷A卷(人教PEP版)VIP免费

2024-09-30 8

2024-09-30 8 -

人教PEP英语-(2023-2024学年六年级英语上册开学摸底考试卷B卷(人教PEP版)VIP免费

2024-09-30 8

2024-09-30 8 -

人教PEP英语-(开学摸底测试 易错题精选卷)2023-2024学年五年级英语上册开学摸底考试卷(三)(人教PEP版)VIP免费

2024-09-30 8

2024-09-30 8 -

外研版英语-(开学摸底测试 易错题精选卷)2023-2024学年六年级英语上册开学摸底考试卷(三)(外研版三起)VIP免费

2024-09-30 8

2024-09-30 8 -

外研版英语-(开学摸底测试 易错题精选卷)2023-2024学年五年级英语上册开学摸底考试卷(三)(外研版三起)VIP免费

2024-09-30 8

2024-09-30 8 -

外研版英语-(开学摸底测试 重难点必刷卷)2023-2024学年六年级英语上册开学摸底考试卷(二)(外研版三起)VIP免费

2024-09-30 8

2024-09-30 8

相关内容

-

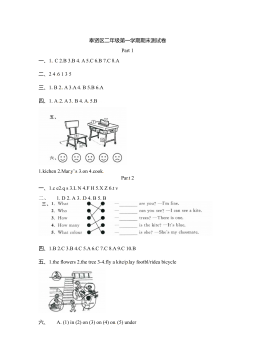

2019-2020学年2年级松江区英语上期末试卷答案

分类:中小学教育资料

时间:2024-11-19

标签:无

格式:DOCX

价格:5 积分

-

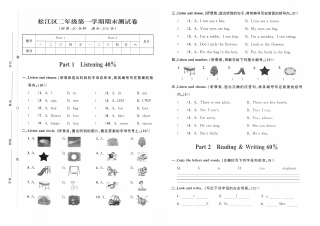

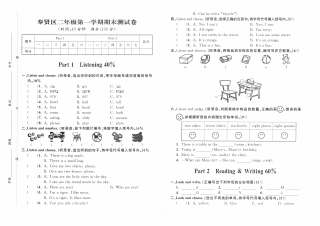

2019-2020学年2年级松江区英语上期末试卷

分类:中小学教育资料

时间:2024-11-19

标签:无

格式:PDF

价格:5 积分

-

2019-2020学年2年级奉贤区英语上期末试卷答案

分类:中小学教育资料

时间:2024-11-19

标签:无

格式:DOCX

价格:5 积分

-

2019-2020学年2年级奉贤区英语上期末试卷

分类:中小学教育资料

时间:2024-11-19

标签:无

格式:PDF

价格:5 积分

-

2021-2022学年牛津上海版(试用本)二年级上册期中模拟测试英语试卷(原卷版)

分类:中小学教育资料

时间:2024-11-19

标签:无

格式:DOC

价格:5 积分