锥盒形件分区压边拉深的成形性能研究

摘要锥盒形件是锥形和矩形形状的组合,既有锥形件易起皱的特点,又有矩形件变形不均匀的特征。成形过程是拉深和胀形的复合成形,容易产生外皱、内皱和破裂等缺陷,实际中常通过压边力来控制。压边力是拉深成形的一个重要工艺参数,其主要作用是用来产生摩擦阻力,以增加板料中的拉应力,控制材料的流动,避免起皱。然而对于不规则零件,由于拉深过程中板料凸缘不同位置对压边力的需求是不一致的,如果在板料上都施加相同的压边力,就容易导致局部缺陷。所以最好采用分区压边的方式,根据零件变性特点与材料流动规律,合理划分多个区域,并施加不同的压边力。本文采用板料成形专用软件DYNAFORM对板厚为0.8mm的St16材料进行了锥盒...

相关推荐

-

建筑工程投标文件范本-(格式)VIP免费

2024-11-22 49

2024-11-22 49 -

疾病预防控制中心招标文件VIP免费

2025-01-09 53

2025-01-09 53 -

体育健身中心施工招标文件VIP免费

2025-01-09 36

2025-01-09 36 -

江西丰城电厂及广东从化事故案例分析VIP免费

2025-03-04 7

2025-03-04 7 -

钢结构节点图集CAD版(可编辑)VIP免费

2025-03-04 21

2025-03-04 21 -

[青岛]精品工程亮点做法图片集(130页)VIP免费

2025-03-04 16

2025-03-04 16 -

外墙外保温工程技术规程JGJ144-2019VIP免费

2025-03-04 12

2025-03-04 12 -

地铁停车场施工组织设计VIP免费

2025-03-04 14

2025-03-04 14 -

项目建设安全管理流程图汇编VIP免费

2025-03-04 34

2025-03-04 34 -

特训班学习心得VIP免费

2025-03-04 10

2025-03-04 10

相关内容

-

[青岛]精品工程亮点做法图片集(130页)

分类:行业资料

时间:2025-03-04

标签:建筑工程、精品工程、细部节点做法、亮点做法

格式:PPT

价格:5 积分

-

外墙外保温工程技术规程JGJ144-2019

分类:行业资料

时间:2025-03-04

标签:外墙保温、工程、规范

格式:ZIP

价格:2 积分

-

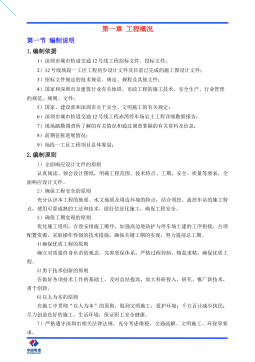

地铁停车场施工组织设计

分类:行业资料

时间:2025-03-04

标签:地铁、场段、施工组织设计

格式:DOCX

价格:3 积分

-

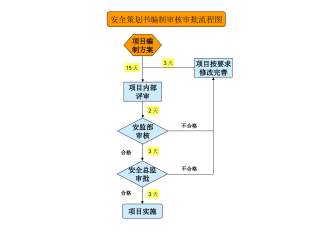

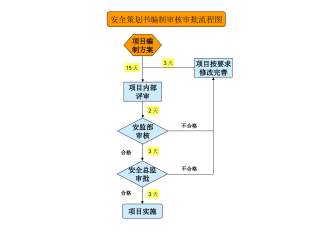

项目建设安全管理流程图汇编

分类:行业资料

时间:2025-03-04

标签:安全管理、流程图

格式:PPT

价格:1 积分

-

特训班学习心得

分类:行业资料

时间:2025-03-04

标签:拓展培训、结构化思考、培训、心得体会

格式:DOCX

价格:1 积分