计算机辅助工艺设计系统及与PDM系统的集成研究

I摘要随着现代科技和计算机技术的快速发展,现代企业在产品设计、生产、管理乃至市场策划与销售上都面临新的挑战。企业的产品逐步向多样化、系列化、个性化的方向发展。工艺设计是产品制造过程中的一项重要内容,是产品设计与实际生产的纽带。因此,现代企业亟待发展计算机辅助工艺设计系统来提高企业工艺设计的质量和效率。本论文从企业对计算机辅助工艺设计系统的需求出发,结合当前的Web技术,提出了本课题——计算机辅助工艺设计系统及与PDM系统的集成研究。本文首先确定系统的总体设计目标和基本功能模块。然后对J2EE平台下的N层体系结构进行分析,确定了一个基于MVCModel2、以SQLServer作为数据库服务器的基...

相关推荐

-

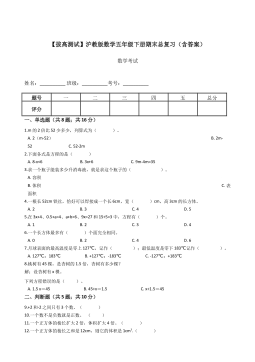

【拔高测试】沪教版数学五年级下册期末总复习(含答案)VIP免费

2024-11-19 19

2024-11-19 19 -

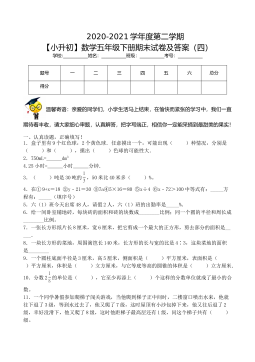

【基础卷】小学数学五年级下册期末小升初试卷四(沪教版,含答案)VIP免费

2024-11-19 9

2024-11-19 9 -

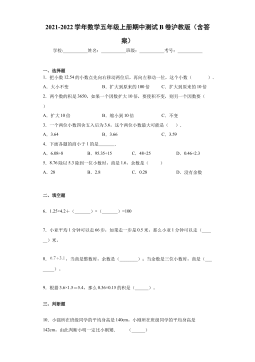

期中测试B卷(试题)-2021-2022学年数学五年级上册沪教版(含答案)VIP免费

2024-11-19 11

2024-11-19 11 -

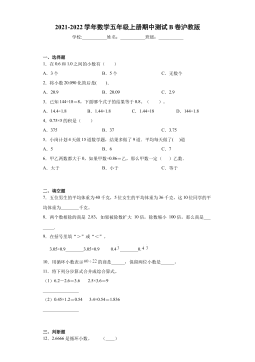

期中测试B卷(试题)- 2021-2022学年数学五年级上册 沪教版(含答案)VIP免费

2024-11-19 16

2024-11-19 16 -

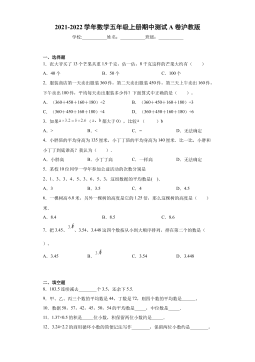

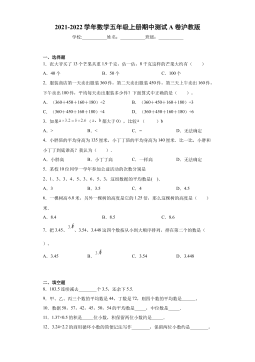

期中测试A卷(试题)-2021-2022学年数学五年级上册沪教版(含答案)VIP免费

2024-11-19 18

2024-11-19 18 -

期中测试A卷(试题)-2021-2022学年数学五年级上册 沪教版(含答案)VIP免费

2024-11-19 25

2024-11-19 25 -

期中测B试卷(试题)-2021-2022学年数学五年级上册 沪教版(含答案)VIP免费

2024-11-19 23

2024-11-19 23 -

期中测A试卷(试题)-2021-2022学年数学五年级上册沪教版(含答案)VIP免费

2024-11-19 31

2024-11-19 31 -

【七大类型简便计算狂刷题】四下数学+答案

2025-03-18 16

2025-03-18 16 -

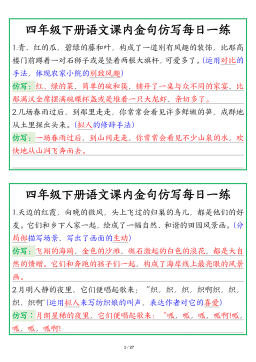

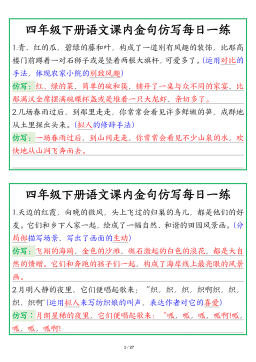

【课内金句仿写每日一练】四下语文

2025-03-18 39

2025-03-18 39

相关内容

-

期中测试A卷(试题)-2021-2022学年数学五年级上册 沪教版(含答案)

分类:中小学教育资料

时间:2024-11-19

标签:无

格式:DOCX

价格:5 积分

-

期中测B试卷(试题)-2021-2022学年数学五年级上册 沪教版(含答案)

分类:中小学教育资料

时间:2024-11-19

标签:无

格式:DOCX

价格:5 积分

-

期中测A试卷(试题)-2021-2022学年数学五年级上册沪教版(含答案)

分类:中小学教育资料

时间:2024-11-19

标签:无

格式:DOCX

价格:5 积分

-

【七大类型简便计算狂刷题】四下数学+答案

分类:中小学教育资料

时间:2025-03-18

标签:数学计算;校内数学

格式:PDF

价格:1 积分

-

【课内金句仿写每日一练】四下语文

分类:中小学教育资料

时间:2025-03-18

标签:无

格式:PDF

价格:1 积分